Unser Partner für Forschung und Entwicklung

Der Aufbau einer Produktionsstätte für Fahrrad Carbon Felgen in Braunschweig wird gefördert durch

Als Ingenieure treibt uns die Frage an, wie sich Produktionsverfahren optimieren lassen. Unsere Kompetenzen aus der Luft- und Raumfahrt übertragen wir gezielt auf andere Bereiche der Mobilität: Als innovatives Unternehmen entwickeln wir effiziente Lösungen für den Faserverbundleichtbau. Zum Nutzen unserer Kunden.

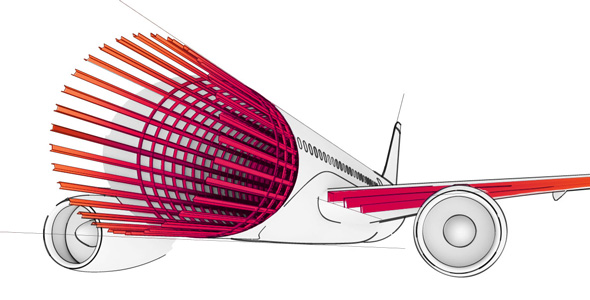

Leichtbau gewinnt insbesondere im Bereich Mobilität an Bedeutung: Je geringer das Gewicht von Flugzeugen, Schiffen und Automobilen, desto geringer der Spritverbrauch und die Abgas-Emissionen. Faserverbundbauteile spielen hier eine wichtige Rolle: CFK-Profile ersetzen Metallprofile und sind nicht nur fester als Stahl, sondern auch leichter als Aluminium.

Konkret: Die Luftfahrt — führende Branche im industriellen Leichtbau — prognostiziert eine 10 % Reduzierung des CO2 Ausstoßes durch die Verwendung von Carbon bei einem aktuellen Kurzstreckenflugzeug (Quelle: Prof. Martin Wiedemann, DLR). Bei einem durchschnittlich besetzten Flug von 1500 km wird der CO2 Ausstoß somit um ca. 5000 kg reduziert.

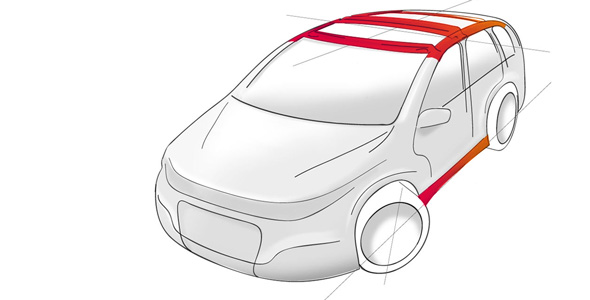

Bei einem herkömmlichen PKW kann bereits durch eine Gewichtsreduzierung um 100 kg eine Einsparung von fast 10 g CO2 pro 100 km erreicht werden. Durch den strukturellen Einsatz von Carbon sind Gewichtsreduzierungen von 200 kg pro Fahrzeug möglich. Pro Jahr kann ein durchschnittliches Fahrzeug so ca. 112 kg CO2 einsparen. In vergleichbarem Maßstab können der Stromverbrauch bei Elektroautos und somit die Emissionen bei der Stromerzeugung gesenkt und die Reichweite der Fahrzeuge gesteigert werden.

Nur gemeinsam mit einem starken Team und aufgeschlossenen Partnern kann aus einer guten Idee ein starkes Produkt werden. Also nichts wie ran.

Das Zusammenspiel aus Werkstoff und Verarbeitungsprozess bestimmt nicht nur die Qualität des Endproduktes, sondern auch seine Kosteneffizienz. Mit unserem patentierten Produktionsverfahren für die Herstellung von Preform-Profilen für den RTM-Prozess und weitere Injektionsverfahren verbessern wir beides gleichermaßen. Das Ergebnis: Hohe Qualität zu konkurrenzfähigem Preis Made in Germany.

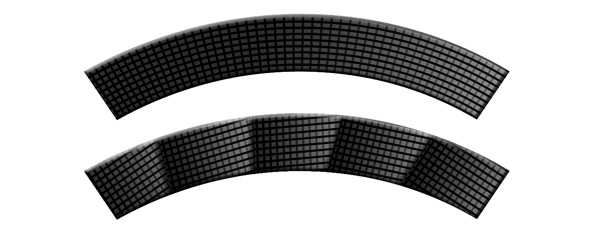

Die patentierte COPRO® Technologie beschreitet neue Wege für den Faserverbundleichtbau: Die Verwendung von trockenem Endlosfasermaterial führt zu mehr Festigkeit und garantiert eine verbesserte Lastverteilung in Kraftflussrichtung. Durch die gleichmäßige Faserausrichtung entsteht hierbei eine einzigartig homogene Oberflächentextur.

Gleichzeitig sorgen weniger Überlappungen für geringeres Gewicht sowie optimierten Ressourcenverbrauch.

Die Adaption der Rollformtechnologie auf die Faserverbundfertigung ist bisher beispiellos und erlaubt eine Vielzahl möglicher Profilgeometrien — offen wie geschlossen — mit variabler Breite, Krümmung und Querschnitt: Zum Beispiel Spante, Stringer und Holme für die Luftfahrt, Schweller und Träger für den Automobilbereich sowie Felgen für den Zweiradbereich.

Rotierende Walzenpaare mit variabler Drehgeschwindigkeit formen die textilen Halbzeuge kontinuierlich in die endgültige Profilform um. Die gleichzeitige Verarbeitung von mehreren Schichten/Lagen ist ebenso möglich wie die In-Line-Integration von Verstärkungsschichten und Patches. Für Hybridanwendungen können Glas-, Aramid- oder Kohlefaserhalbzeuge sowie Metallbänder gleichzeitig verarbeitet werden.

Die patentierte COPRO® Technologie ermöglicht eine Automatisierung des Preforming-Prozesses. Das senkt die Kosten der Bauteilherstellung um bis zu 35 %, ebenso wie die Produktionszeit. Außerdem gewährleistet der automatisierte Fertigungsprozess gleichbleibende Produktqualität.

Durch den Einsatz von optischen Sensoren für die Kantenerkennung wird ein präzise kontrollierter Materialdurchlauf gewährleistet. Kontaktlose Temperatursensoren sorgen für eine gleichmäßige Erwärmung des Materials. Ein spezieller leistungsstarker Faser-Winkelsensor ermöglicht die Dokumentation und Speicherung der Materialausrichtung der hergestellten Schichten und garantiert eine vollständige Qualitätskontrolle.

Die COPRO® Technologie steht für Prozessgeschwindigkeit und Effizienz: Der flexible Rollformprozess reduziert Produktionskosten indem er den Einsatz kostenintensiver Aluminium- und Stahlwerkzeuge ablöst. Zudem kann die Materialausnutzung durch vorkonfektionierte Halbzeuge optimiert werden — der Verschnitt wird deutlich reduziert.

Integriert in die RTM-Prozesskette und in Kombination mit Gelegematerial (NCF) bietet die Technologie eine attraktive Möglichkeit kohlenstofffaserverstärkte Kunststoff-Bauteile herzustellen. Und sie ist kompatibel mit allen Infusions- oder Injektionsverfahren.

Klingt interessant? Denn freuen wir uns über Ihren Anruf.

Unser Team von Ingenieuren und Technikern hat Erfahrung in Produktion, Design und Auslegung von Faserverbundbauteilen und Prozessen — und ist stets mit Leidenschaft und Erfindergeist dabei. Wir entwickeln individuelle Lösungen für Ihre Composite-Profilfertigung und integrieren die COPRO® Technologie gemeinsam mit Ihnen in Ihren Produktionsprozess.

Nutzen Sie die Möglichkeiten unserer Rollformtechnologie und sparen Sie Kosten, Zeit und Ressourcen bei der Produktion Ihrer Composite-Profile.

Arne Stahl

Gründer

Henrik Borgwardt

Gründer und Geschäftsführer

Herstellung von Composite-Profilen

Sie liefern uns die Vorgaben und wir produzieren Ihre individuellen Composite-Profile in Serie bei uns am Standort Braunschweig. Ebenso fertigen wir Pilotserien Ihrer gewünschten Profile zur Prozessvalidierung.

Prozessanalyse und Konzeption

Wir unterstützen Sie bei der Optimierung Ihrer Composite-Bauteilproduktion. Aufbauend auf Ihren Anforderungen erstellen wir technische Spezifikationen, analysieren Ihre bisher verwendeten Materialien, beraten Sie hinsichtlich der Verarbeitbarkeit im COPRO® Prozess und entwerfen innovative Konzepte für Ihre optimale, individuelle Composite-Profillösung.

Produktionsmaschinen

Wir statten Sie mit unserer Technik und Knowhow aus und sorgen für eine reibungslose Integration der COPRO® Technologie in Ihren Fertigungsprozess bei Ihnen vor Ort. Dabei sind wir Ihr Partner von der Konzeptionsphase bis zum Kundenservice und zur fortwährenden Verbesserung Ihres Fertigungsprozesses.

Nur gemeinsam mit einem starken Team und aufgeschlossenen Partner kann aus einer guten Idee ein starkes Produkt werden. Also nichts wie ran.

Die COPRO Technology GmbH hat ihre Wurzeln in der Luft- und Raumfahrt. Vom ersten Aha-Moment bis zur Patentierung im Jahr 2012 floss viel Zeit und Energie in die Entwicklung der COPRO® Technologie. Auch als Unternehmer erhalten wir uns unseren Erfindergeist.

2008 | Heureka!

Die Idee zur COPRO® Technologie wurde 2008 im Zuge einer Diplomarbeit geboren — eine Abhandlung über die erste automatisierte Preformeinrichtung für einseitig gekrümmte Doppel-T-Profile. Unser Entdeckergeist war geweckt und so investierten wir in den folgenden Jahren viel Zeit, Schweiß und Herzblut in die Forschung und Entwicklung.

2012 | Testobjekt: Airbus

Im Jahr 2012 bekamen wir erstmals die Möglichkeit uns bei der Entwicklung von Preform-Prozessen zu beweisen — und das an einem gewichtigen Testobjekt. In Zusammenarbeit mit dem Deutschen Zentrum für Luft- und Raumfahrt (DLR) konnten wir unsere Technologie zur Herstellung von Flugzeugspanten für den Airbus A350 einsetzen. Dabei schätzten wir besonders die Zusammenarbeit mit Luftfahrt-OEMs und Zulieferern, durch die sich wichtige Hinweise für die Anforderungen an die Technologie ergaben.

2012 | Innovation mit Brief und Siegel

Mit den wichtigen Erkenntnissen aus dem Praxistest entwickelten wir unsere Rollformtechnologie stetig in Richtung sensorgesteuerte Vollautomatisierung weiter und das mit Erfolg. Seit 2012 ist die COPRO® Technologie als internationales Patent eingetragen – ein weiterer Meilenstein auf unserem Weg. Das DLR als unser langjähriger Partner hat uns hierbei unterstützt.

2015 | Der Sprung in die Automobilbranche

Im Jahr 2015 bot sich uns die Möglichkeit die COPRO® Technologie für den automobilen Serienprozess zu optimieren und somit unser Anwendungsfeld zu erweitern. Neben dem DLR arbeiteten wir bei diesem Projekt eng mit der BMW Group zusammen. Diese weitere Praxiserfahrung führte uns die vielfältigen Nutzungsmöglichkeiten der COPRO® Technologie vor Augen.

2016 | Bereit für den Markt

Um den Nutzen der Technologie in die Praxis zu bringen, gründeten wir 2016 die COPRO Technology GmbH. Auch als Unternehmer bleibt die Verbundenheit zur Forschung bestehen, nicht zuletzt durch das DLR als Partner für Forschung und Entwicklung an unserer Seite.

2019 | Eigene Produktion

Wir starteten die Produktion unseres ersten eigenen Produktes: Der Carbon-Felge Lilienthal für Mountainbikes.

Interessiert uns und unsere Technologie kennenzulernen? Wir freuen uns auf Ihren Anruf.

Wie können wir die Vorzüge und die Praxistauglichkeit der COPRO® Technologie besser unter Beweis stellen, als mit der Fertigung eines eigenen Produktes? Die Lilienthal — eine Carbon-Felge für Mountainbikes — ist das erste Produkt, das mit der COPRO® Technologie gefertigt wird und auf dem freien Markt verfügbar ist. Verständlich, dass wir da von Stolz erfüllt sind.

Vor allem, weil es uns gelungen ist, eine Hochleistungsfelge zu realisieren, die neue Maßstäbe für die Produktqualität auf diesem Gebiet setzt: Verbesserte Kraftverteilung, erhöhte Stabilität, verringertes Gewicht und optimierte Oberflächenstruktur. Auch in puncto Effizienz hat sich gezeigt, dass die COPRO® Technologie herkömmlichen Herstellungsverfahren überlegen ist. Weniger Material- und Energieeinsatz sorgen für eine ressourcenschonende sowie kostengünstigere Produktion.

Mit der Lilienthal ist es uns gelungen unsere Expertise aus der Luft- und Raumfahrt auf die Bedürfnisse des Radsports zu adaptieren. Dies ist auch der Grund dafür, dass Otto Lilienthal, seines Zeichens deutscher Luftfahrtpionier, ihr Namensgeber wurde.

COPRO Technology GmbH

Saarbrueckener Str. 254

38116 Braunschweig (Germany)

E-Mail: info@copro-technology.com

Vertretungsberechtigte Geschäftsführer: Henrik Borgwardt

Inhaltlich Verantwortliche: Henrik Borgwardt

Amtsgericht Braunschweig HRB 206183

USt.-ID: DE 309247998

COPRO Technology GmbH übernimmt keinerlei Gewähr für die Aktualität, Korrektheit, Vollständigkeit oder Qualität der bereitgestellten Informationen. Haftungsansprüche gegen COPRO Technology GmbH, welche sich auf Schäden materieller oder ideeller Art beziehen, die durch die Nutzung oder Nichtnutzung der dargebotenen Informationen bzw. durch die Nutzung fehlerhafter und unvollständiger Informationen verursacht wurden sind grundsätzlich ausgeschlossen, sofern seitens der COPRO Technology GmbH kein nachweislich vorsätzliches oder grob fahrlässiges Verschulden vorliegt. Alle Angebote sind freibleibend und unverbindlich. Der Autoren behalten es sich ausdrücklich vor, Teile der Seiten oder das gesamte Angebot ohne gesonderte Ankündigung zu verändern, zu ergänzen, zu löschen oder die Veröffentlichung zeitweise oder endgültig einzustellen.

Die Rechte an den dargestellten Fotos liegen bei der COPRO Technology GmbH. Weitergabe, Speichern, Kopieren und sonstiges Verwenden sind nur mit schriftlicher Genehmigung erlaubt. Dasselbe gilt für Grafiken, Objekte und Animationen jeder Art, falls nichts anderes angegeben ist. Sämtliche Inhalte, Bilder, Grafiken sind urheberrechtlich geschützt. Jede unerlaubte Nutzung wird zivil- und strafrechtlich verfolgt.

Privacy / DatenschutzDatenschutzerklärung

Stand: 07. Januar 2026

Inhaltsübersicht

Verantwortlicher

Henrik Borgwardt

COPRO Technology GmbH

Saarbrueckener Str. 254

38116 Braunschweig, Germany

Vertretungsberechtigte Personen: Henrik Borgwardt

E-Mail-Adresse: office@copro-technology.com

Telefon: +49 531 2834 1700

Impressum: www.copro-technology.com

Übersicht der Verarbeitungen

Die nachfolgende Übersicht fasst die Arten der verarbeiteten Daten und die Zwecke ihrer Verarbeitung zusammen und verweist auf die betroffenen Personen.

Arten der verarbeiteten Daten

Kategorien betroffener Personen

Zwecke der Verarbeitung

Maßgebliche Rechtsgrundlagen

Im Folgenden teilen wir die Rechtsgrundlagen der Datenschutzgrundverordnung (DSGVO), auf deren Basis wir die personenbezogenen Daten verarbeiten, mit. Bitte beachten Sie, dass zusätzlich zu den Regelungen der DSGVO die nationalen Datenschutzvorgaben in Ihrem bzw. unserem Wohn- und Sitzland gelten können.

Nationale Datenschutzregelungen in Deutschland: Zusätzlich zu den Datenschutzregelungen der Datenschutz-Grundverordnung gelten nationale Regelungen zum Datenschutz in Deutschland. Hierzu gehört insbesondere das Gesetz zum Schutz vor Missbrauch personenbezogener Daten bei der Datenverarbeitung (Bundesdatenschutzgesetz – BDSG). Das BDSG enthält insbesondere Spezialregelungen zum Recht auf Auskunft, zum Recht auf Löschung, zum Widerspruchsrecht, zur Verarbeitung besonderer Kategorien personenbezogener Daten, zur Verarbeitung für andere Zwecke und zur Übermittlung sowie automatisierten Entscheidungsfindung im Einzelfall einschließlich Profiling. Des Weiteren regelt es die Datenverarbeitung für Zwecke des Beschäftigungsverhältnisses (§ 26 BDSG), insbesondere im Hinblick auf die Begründung, Durchführung oder Beendigung von Beschäftigungsverhältnissen sowie die Einwilligung von Beschäftigten. Ferner können Landesdatenschutzgesetze der einzelnen Bundesländer zur Anwendung gelangen.

Nationale Datenschutzregelungen in Österreich: Zusätzlich zu den Datenschutzregelungen der Datenschutz-Grundverordnung gelten nationale Regelungen zum Datenschutz in Österreich. Hierzu gehört insbesondere das Bundesgesetz zum Schutz natürlicher Personen bei der Verarbeitung personenbezogener Daten (Datenschutzgesetz – DSG). Das Datenschutzgesetz enthält insbesondere Spezialregelungen zum Recht auf Auskunft, zum Recht auf Richtigstellung oder Löschung, zur Verarbeitung besonderer Kategorien personenbezogener Daten, zur Verarbeitung für andere Zwecke und zur Übermittlung sowie zur automatisierten Entscheidungsfindung im Einzelfall.

Nationale Datenschutzregelungen in der Schweiz: Zusätzlich zu den Datenschutzregelungen der Datenschutz-Grundverordnung gelten nationale Regelungen zum Datenschutz in der Schweiz. Hierzu gehört insbesondere das Bundesgesetz zum Datenschutz (DSG). Das DSG gilt insbesondere dann, wenn keine EU/EWG-Bürger betroffen sind und z.B. nur Daten von Schweizer Bürgern verarbeitet werden.

Übermittlung und Offenbarung von personenbezogenen Daten

Im Rahmen unserer Verarbeitung von personenbezogenen Daten kommt es vor, dass die Daten an andere Stellen, Unternehmen, rechtlich selbstständige Organisationseinheiten oder Personen übermittelt oder sie ihnen gegenüber offengelegt werden. Zu den Empfängern dieser Daten können z.B. Zahlungsinstitute im Rahmen von Zahlungsvorgängen, mit IT-Aufgaben beauftragte Dienstleister oder Anbieter von Diensten und Inhalten, die in eine Webseite eingebunden werden, gehören. In solchen Fall beachten wir die gesetzlichen Vorgaben und schließen insbesondere entsprechende Verträge bzw. Vereinbarungen, die dem Schutz Ihrer Daten dienen, mit den Empfängern Ihrer Daten ab.

Datenübermittlung innerhalb der Organisation: Wir können personenbezogene Daten an andere Stellen innerhalb unserer Organisation übermitteln oder ihnen den Zugriff auf diese Daten gewähren. Sofern diese Weitergabe zu administrativen Zwecken erfolgt, beruht die Weitergabe der Daten auf unseren berechtigten unternehmerischen und betriebswirtschaftlichen Interessen oder erfolgt, sofern sie Erfüllung unserer vertragsbezogenen Verpflichtungen erforderlich ist oder wenn eine Einwilligung der Betroffenen oder eine gesetzliche Erlaubnis vorliegt.

Einsatz von Cookies

Als "Cookies“ werden kleine Dateien bezeichnet, die auf Geräten der Nutzer gespeichert werden. Mittels Cookies können unterschiedliche Angaben gespeichert werden. Zu den Angaben können z.B. die Spracheinstellungen auf einer Webseite, der Loginstatus, ein Warenkorb oder die Stelle, an der ein Video geschaut wurde, gehören.

Cookies werden im Regelfall auch dann eingesetzt, wenn die Interessen eines Nutzers oder sein Verhalten (z.B. Betrachten bestimmter Inhalte, Nutzen von Funktionen etc.) auf einzelnen Webseiten in einem Nutzerprofil gespeichert werden. Solche Profile dienen dazu, den Nutzern z.B. Inhalte anzuzeigen, die ihren potentiellen Interessen entsprechen. Dieses Verfahren wird auch als "Tracking", d.h., Nachverfolgung der potentiellen Interessen der Nutzer bezeichnet. Zu dem Begriff der Cookies zählen wir ferner andere Technologien, die die gleichen Funktionen wie Cookies erfüllen (z.B., wenn Angaben der Nutzer anhand pseudonymer Onlinekennzeichnungen gespeichert werden, auch als "Nutzer-IDs" bezeichnet).

Soweit wir Cookies oder "Tracking"-Technologien einsetzen, informieren wir Sie gesondert in unserer Datenschutzerklärung.

Hinweise zu Rechtsgrundlagen: Auf welcher Rechtsgrundlage wir Ihre personenbezogenen Daten mit Hilfe von Cookies verarbeiten, hängt davon ab, ob wir Sie um eine Einwilligung bitten. Falls dies zutrifft und Sie in die Nutzung von Cookies einwilligen, ist die Rechtsgrundlage der Verarbeitung Ihrer Daten die erklärte Einwilligung. Andernfalls werden die mithilfe von Cookies verarbeiteten Daten auf Grundlage unserer berechtigten Interessen (z.B. an einem betriebswirtschaftlichen Betrieb unseres Onlineangebotes und dessen Verbesserung) verarbeitet oder, wenn der Einsatz von Cookies erforderlich ist, um unsere vertraglichen Verpflichtungen zu erfüllen.

Widerruf und Widerspruch (Opt-Out): Unabhängig davon, ob die Verarbeitung auf Grundlage einer Einwilligung oder gesetzlichen Erlaubnis erfolgt, haben Sie jederzeit die Möglichkeit, eine erteilte Einwilligung zu widerrufen oder der Verarbeitung Ihrer Daten durch Cookie-Technologien zu widersprechen (zusammenfassend als "Opt-Out" bezeichnet).

Sie können Ihren Widerspruch zunächst mittels der Einstellungen Ihres Browsers erklären, z.B., indem Sie die Nutzung von Cookies deaktivieren (wobei hierdurch auch die Funktionsfähigkeit unseres Onlineangebotes eingeschränkt werden kann).

Ein Widerspruch gegen den Einsatz von Cookies zu Zwecken des Onlinemarketings kann mittels einer Vielzahl von Diensten, vor allem im Fall des Trackings, über die US-amerikanische Seite http://www.aboutads.info/choices/ oder die EU-Seite http://www.youronlinechoices.com/ oder generell auf http://optout.aboutads.info erklärt werden.

Verarbeitung von Cookie-Daten auf Grundlage einer Einwilligung: Bevor wir Daten im Rahmen der Nutzung von Cookies verarbeiten oder verarbeiten lassen, bitten wir die Nutzer um eine jederzeit widerrufbare Einwilligung. Bevor die Einwilligung nicht ausgesprochen wurde, werden allenfalls Cookies eingesetzt, die für den Betrieb unseres Onlineangebotes erforderlich sind. Deren Einsatz erfolgt auf der Grundlage unseres Interesses und des Interesses der Nutzer an der erwarteten Funktionsfähigkeit unseres Onlineangebotes.

Kommerzielle und geschäftliche Leistungen

Wir verarbeiten Daten unserer Vertrags- und Geschäftspartner, z.B. Kunden und Interessenten (zusammenfassend bezeichnet als "Vertragspartner") im Rahmen von vertraglichen und vergleichbaren Rechtsverhältnissen sowie damit verbundenen Maßnahmen und im Rahmen der Kommunikation mit den Vertragspartnern (oder vorvertraglich), z.B., um Anfragen zu beantworten.

Diese Daten verarbeiten wir zur Erfüllung unserer vertraglichen Pflichten, zur Sicherung unserer Rechte und zu Zwecken der mit diesen Angaben einhergehenden Verwaltungsaufgaben sowie der unternehmerischen Organisation. Die Daten der Vertragspartner geben wir im Rahmen des geltenden Rechts nur insoweit an Dritte weiter, als dies zu den vorgenannten Zwecken oder zur Erfüllung gesetzlicher Pflichten erforderlich ist oder mit Einwilligung der Vertragspartner erfolgt (z.B. an beteiligte Telekommunikations-, Transport- und sonstige Hilfsdienste sowie Subunternehmer, Banken, Steuer- und Rechtsberater, Zahlungsdienstleister oder Steuerbehörden). Über weitere Verarbeitungsformen, z.B. zu Zwecken des Marketings, werden die Vertragspartner im Rahmen dieser Datenschutzerklärung informiert.

Welche Daten für die vorgenannten Zwecke erforderlich sind, teilen wir den Vertragspartnern vor oder im Rahmen der Datenerhebung, z.B. in Onlineformularen, durch besondere Kennzeichnung (z.B. Farben) bzw. Symbole (z.B. Sternchen o.ä.), oder persönlich mit.

Wir löschen die Daten nach Ablauf gesetzlicher Gewährleistungs- und vergleichbarer Pflichten, d.h., grundsätzlich nach Ablauf von 4 Jahren, es sei denn, dass die Daten in einem Kundenkonto gespeichert werden, z.B., solange sie aus gesetzlichen Gründen der Archivierung aufbewahrt werden müssen (z.B. für Steuerzwecke im Regelfall 10 Jahre). Daten, die uns im Rahmen eines Auftrags durch den Vertragspartner offengelegt wurden, löschen wir entsprechend den Vorgaben des Auftrags, grundsätzlich nach Ende des Auftrags.

Soweit wir zur Erbringung unserer Leistungen Drittanbieter oder Plattformen einsetzen, gelten im Verhältnis zwischen den Nutzern und den Anbietern die Geschäftsbedingungen und Datenschutzhinweise der jeweiligen Drittanbieter oder Plattformen.

Kontaktaufnahme

Bei der Kontaktaufnahme mit uns (z.B. per Kontaktformular, E-Mail, Telefon oder via soziale Medien) werden die Angaben der anfragenden Personen verarbeitet, soweit dies zur Beantwortung der Kontaktanfragen und etwaiger angefragter Maßnahmen erforderlich ist.

Die Beantwortung der Kontaktanfragen im Rahmen von vertraglichen oder vorvertraglichen Beziehungen erfolgt zur Erfüllung unserer vertraglichen Pflichten oder zur Beantwortung von (vor)vertraglichen Anfragen und im Übrigen auf Grundlage der berechtigten Interessen an der Beantwortung der Anfragen.

Bereitstellung des Onlineangebotes und Webhosting

Um unser Onlineangebot sicher und effizient bereitstellen zu können, nehmen wir die Leistungen von einem oder mehreren Webhosting-Anbietern in Anspruch, von deren Servern (bzw. von ihnen verwalteten Servern) das Onlineangebot abgerufen werden kann. Zu diesen Zwecken können wir Infrastruktur- und Plattformdienstleistungen, Rechenkapazität, Speicherplatz und Datenbankdienste sowie Sicherheitsleistungen und technische Wartungsleistungen in Anspruch nehmen.

Zu den im Rahmen der Bereitstellung des Hostingangebotes verarbeiteten Daten können alle die Nutzer unseres Onlineangebotes betreffenden Angaben gehören, die im Rahmen der Nutzung und der Kommunikation anfallen. Hierzu gehören regelmäßig die IP-Adresse, die notwendig ist, um die Inhalte von Onlineangeboten an Browser ausliefern zu können, und alle innerhalb unseres Onlineangebotes oder von Webseiten getätigten Eingaben.

E-Mail-Versand und -Hosting: Die von uns in Anspruch genommenen Webhosting-Leistungen umfassen ebenfalls den Versand, den Empfang sowie die Speicherung von E-Mails. Zu diesen Zwecken werden die Adressen der Empfänger sowie Absender als auch weitere Informationen betreffend den E-Mailversand (z.B. die beteiligten Provider) sowie die Inhalte der jeweiligen E-Mails verarbeitet. Die vorgenannten Daten können ferner zu Zwecken der Erkennung von SPAM verarbeitet werden. Wir bitten darum, zu beachten, dass E-Mails im Internet grundsätzlich nicht verschlüsselt versendet werden. Im Regelfall werden E-Mails zwar auf dem Transportweg verschlüsselt, aber (sofern kein sogenanntes Ende-zu-Ende-Verschlüsselungsverfahren eingesetzt wird) nicht auf den Servern, von denen sie abgesendet und empfangen werden. Wir können daher für den Übertragungsweg der E-Mails zwischen dem Absender und dem Empfang auf unserem Server keine Verantwortung übernehmen.

Erhebung von Zugriffsdaten und Logfiles: Wir selbst (bzw. unser Webhostinganbieter) erheben Daten zu jedem Zugriff auf den Server (sogenannte Serverlogfiles). Zu den Serverlogfiles können die Adresse und Name der abgerufenen Webseiten und Dateien, Datum und Uhrzeit des Abrufs, übertragene Datenmengen, Meldung über erfolgreichen Abruf, Browsertyp nebst Version, das Betriebssystem des Nutzers, Referrer URL (die zuvor besuchte Seite) und im Regelfall IP-Adressen und der anfragende Provider gehören.

Die Serverlogfiles können zum einen zu Zwecken der Sicherheit eingesetzt werden, z.B., um eine Überlastung der Server zu vermeiden (insbesondere im Fall von missbräuchlichen Angriffen, sogenannten DDoS-Attacken) und zum anderen, um die Auslastung der Server und ihre Stabilität sicherzustellen.

Eingesetzte Dienste und Diensteanbieter:

Cloud-Dienste

Wir nutzen über das Internet zugängliche und auf den Servern ihrer Anbieter ausgeführte Softwaredienste (sogenannte "Cloud-Dienste", auch bezeichnet als "Software as a Service") für die folgenden Zwecke: Dokumentenspeicherung und Verwaltung, Kalenderverwaltung, E-Mail-Versand, Tabellenkalkulationen und Präsentationen, Austausch von Dokumenten, Inhalten und Informationen mit bestimmten Empfängern oder Veröffentlichung von Webseiten, Formularen oder sonstigen Inhalten und Informationen sowie Chats und Teilnahme an Audio- und Videokonferenzen.

In diesem Rahmen können personenbezogenen Daten verarbeitet und auf den Servern der Anbieter gespeichert werden, soweit diese Bestandteil von Kommunikationsvorgängen mit uns sind oder von uns sonst, wie im Rahmen dieser Datenschutzerklärung dargelegt, verarbeitet werden. Zu diesen Daten können insbesondere Stammdaten und Kontaktdaten der Nutzer, Daten zu Vorgängen, Verträgen, sonstigen Prozessen und deren Inhalte gehören. Die Anbieter der Cloud-Dienste verarbeiten ferner Nutzungsdaten und Metadaten, die von ihnen zu Sicherheitszwecken und zur Serviceoptimierung verwendet werden.

Sofern wir mit Hilfe der Cloud-Dienste für andere Nutzer oder öffentlich zugängliche Webseiten Formulare o.a. Dokumente und Inhalte bereitstellen, können die Anbieter Cookies auf den Geräten der Nutzer für Zwecke der Webanalyse oder, um sich Einstellungen der Nutzer (z.B. im Fall der Mediensteuerung) zu merken, speichern.

Hinweise zu Rechtsgrundlagen: Sofern wir um eine Einwilligung in den Einsatz der Cloud-Dienste bitten, ist die Rechtsgrundlage der Verarbeitung die Einwilligung. Ferner kann deren Einsatz ein Bestandteil unserer (vor)vertraglichen Leistungen sein, sofern der Einsatz der Cloud-Dienste in diesem Rahmen vereinbart wurde. Ansonsten werden die Daten der Nutzer auf Grundlage unserer berechtigten Interessen (d.h., Interesse an effizienten und sicheren Verwaltungs- und Kollaborationsprozessen) verarbeitet

Eingesetzte Dienste und Diensteanbieter:

Onlinemarketing

Wir verarbeiten personenbezogene Daten zu Zwecken des Onlinemarketings, worunter insbesondere die Darstellung von werbenden und sonstigen Inhalten (zusammenfassend als "Inhalte" bezeichnet) anhand potentieller Interessen der Nutzer sowie die Messung ihrer Effektivität fallen.

Zu diesen Zwecken werden sogenannte Nutzerprofile angelegt und in einer Datei (sogenannte "Cookie") gespeichert oder ähnliche Verfahren genutzt, mittels derer die für die Darstellung der vorgenannten Inhalte relevante Angaben zum Nutzer gespeichert werden. Zu diesen Angaben können z.B. betrachtete Inhalte, besuchte Webseiten, genutzte Onlinenetzwerke, aber auch Kommunikationspartner und technische Angaben, wie der verwendete Browser, das verwendete Computersystem sowie Angaben zu Nutzungszeiten gehören. Sofern Nutzer in die Erhebung ihrer Standortdaten eingewilligt haben, können auch diese verarbeitet werden.

Es werden ebenfalls die IP-Adressen der Nutzer gespeichert. Jedoch nutzen wir IP-Masking-Verfahren (d.h., Pseudonymisierung durch Kürzung der IP-Adresse) zum Schutz der Nutzer. Generell werden im Rahmen des Onlinemarketingverfahren keine Klardaten der Nutzer (wie z.B. E-Mail-Adressen oder Namen) gespeichert, sondern Pseudonyme. D.h., wir als auch die Anbieter der Onlinemarketingverfahren kennen nicht die tatsächlich Identität der Nutzer, sondern nur die in deren Profilen gespeicherten Angaben.

Die Angaben in den Profilen werden im Regelfall in den Cookies oder mittels ähnlicher Verfahren gespeichert. Diese Cookies können später generell auch auf anderen Webseiten die dasselbe Onlinemarketingverfahren einsetzen, ausgelesen und zu Zwecken der Darstellung von Inhalten analysiert als auch mit weiteren Daten ergänzt und auf dem Server des Onlinemarketingverfahrensanbieters gespeichert werden.

Ausnahmsweise können Klardaten den Profilen zugeordnet werden. Das ist der Fall, wenn die Nutzer z.B. Mitglieder eines sozialen Netzwerks sind, dessen Onlinemarketingverfahren wir einsetzen und das Netzwerk die Profile der Nutzer im den vorgenannten Angaben verbindet. Wir bitten darum, zu beachten, dass Nutzer mit den Anbietern zusätzliche Abreden, z.B. durch Einwilligung im Rahmen der Registrierung, treffen können.

Wir erhalten grundsätzlich nur Zugang zu zusammengefassten Informationen über den Erfolg unserer Werbeanzeigen. Jedoch können wir im Rahmen sogenannter Konversionsmessungen prüfen, welche unserer Onlinemarketingverfahren zu einer sogenannten Konversion geführt haben, d.h. z.B., zu einem Vertragsschluss mit uns. Die Konversionsmessung wird alleine zur Analyse des Erfolgs unserer Marketingmaßnahmen verwendet.

Hinweise zu Rechtsgrundlagen: Sofern wir die Nutzer um deren Einwilligung in den Einsatz der Drittanbieter bitten, ist die Rechtsgrundlage der Verarbeitung von Daten die Einwilligung. Ansonsten werden die Daten der Nutzer auf Grundlage unserer berechtigten Interessen (d.h. Interesse an effizienten, wirtschaftlichen und empfängerfreundlichen Leistungen) verarbeitet. In diesem Zusammenhang möchten wir Sie auch auf die Informationen zur Verwendung von Cookies in dieser Datenschutzerklärung hinweisen.

Eingesetzte Dienste und Diensteanbieter:

Präsenzen in sozialen Netzwerken

Wir unterhalten Onlinepräsenzen innerhalb sozialer Netzwerke, um mit den dort aktiven Nutzern zu kommunizieren oder um dort Informationen über uns anzubieten.

Wir weisen darauf hin, dass dabei Daten der Nutzer außerhalb des Raumes der Europäischen Union verarbeitet werden können. Hierdurch können sich für die Nutzer Risiken ergeben, weil so z.B. die Durchsetzung der Rechte der Nutzer erschwert werden könnte. Im Hinblick auf US-Anbieter, die unter dem Privacy-Shield zertifiziert sind oder vergleichbare Garantien eines sicheren Datenschutzniveaus bieten, weisen wir darauf hin, dass sie sich damit verpflichten, die Datenschutzstandards der EU einzuhalten.

Ferner werden die Daten der Nutzer innerhalb sozialer Netzwerke im Regelfall für Marktforschungs- und Werbezwecke verarbeitet. So können z.B. anhand des Nutzungsverhaltens und sich daraus ergebender Interessen der Nutzer Nutzungsprofile erstellt werden. Die Nutzungsprofile können wiederum verwendet werden, um z.B. Werbeanzeigen innerhalb und außerhalb der Netzwerke zu schalten, die mutmaßlich den Interessen der Nutzer entsprechen. Zu diesen Zwecken werden im Regelfall Cookies auf den Rechnern der Nutzer gespeichert, in denen das Nutzungsverhalten und die Interessen der Nutzer gespeichert werden. Ferner können in den Nutzungsprofilen auch Daten unabhängig der von den Nutzern verwendeten Geräte gespeichert werden (insbesondere, wenn die Nutzer Mitglieder der jeweiligen Plattformen sind und bei diesen eingeloggt sind).

Für eine detaillierte Darstellung der jeweiligen Verarbeitungsformen und der Widerspruchsmöglichkeiten (Opt-Out) verweisen wir auf die Datenschutzerklärungen und Angaben der Betreiber der jeweiligen Netzwerke.

Auch im Fall von Auskunftsanfragen und der Geltendmachung von Betroffenenrechten weisen wir darauf hin, dass diese am effektivsten bei den Anbietern geltend gemacht werden können. Nur die Anbieter haben jeweils Zugriff auf die Daten der Nutzer und können direkt entsprechende Maßnahmen ergreifen und Auskünfte geben. Sollten Sie dennoch Hilfe benötigen, dann können Sie sich an uns wenden.

Eingesetzte Dienste und Diensteanbieter:

Planung, Organisation und Hilfswerkzeuge

Wir setzen Dienstleistungen, Plattformen und Software anderer Anbieter (nachfolgend bezeichnet als "Drittanbieter”) zu Zwecken der Organisation, Verwaltung, Planung sowie Erbringung unserer Leistungen ein. Bei der Auswahl der Drittanbieter und ihrer Leistungen beachten wir die gesetzlichen Vorgaben.

In diesem Rahmen können personenbezogenen Daten verarbeitet und auf den Servern der Drittanbieter gespeichert werden. Hiervon können diverse Daten betroffen sein, die wir entsprechend dieser Datenschutzerklärung verarbeiten. Zu diesen Daten können insbesondere Stammdaten und Kontaktdaten der Nutzer, Daten zu Vorgängen, Verträgen, sonstigen Prozessen und deren Inhalte gehören.

Sofern Nutzer im Rahmen der Kommunikation, von Geschäfts- oder anderen Beziehungen mit uns auf die Drittanbieter bzw. deren Software oder Plattformen verwiesen werden, können die Drittanbieter Nutzungsdaten und Metadaten zu Sicherheitszwecken, zur Serviceoptimierung oder zu Marketingzwecken verarbeiten. Wir bitten daher darum, die Datenschutzhinweise der jeweiligen Drittanbieter zu beachten.

Hinweise zu Rechtsgrundlagen: Sofern wir die Nutzer um deren Einwilligung in den Einsatz der Drittanbieter bitten, ist die Rechtsgrundlage der Verarbeitung von Daten die Einwilligung. Ferner kann deren Einsatz ein Bestandteil unserer (vor)vertraglichen Leistungen sein, sofern der Einsatz der Drittanbieter in diesem Rahmen vereinbart wurde. Ansonsten werden die Daten der Nutzer auf Grundlage unserer berechtigten Interessen (d.h. Interesse an effizienten, wirtschaftlichen und empfängerfreundlichen Leistungen) verarbeitet. In diesem Zusammenhang möchten wir Sie auch auf die Informationen zur Verwendung von Cookies in dieser Datenschutzerklärung hinweisen.

Eingesetzte Dienste und Diensteanbieter:

Löschung von Daten

Die von uns verarbeiteten Daten werden nach Maßgabe der gesetzlichen Vorgaben gelöscht, sobald deren zur Verarbeitung erlaubten Einwilligungen widerrufen werden oder sonstige Erlaubnisse entfallen (z.B., wenn der Zweck der Verarbeitung dieser Daten entfallen ist oder sie für den Zweck nicht erforderlich sind).

Sofern die Daten nicht gelöscht werden, weil sie für andere und gesetzlich zulässige Zwecke erforderlich sind, wird deren Verarbeitung auf diese Zwecke beschränkt. D.h., die Daten werden gesperrt und nicht für andere Zwecke verarbeitet. Das gilt z.B. für Daten, die aus handels- oder steuerrechtlichen Gründen aufbewahrt werden müssen oder deren Speicherung zur Geltendmachung, Ausübung oder Verteidigung von Rechtsansprüchen oder zum Schutz der Rechte einer anderen natürlichen oder juristischen Person erforderlich ist.

Weitere Hinweise zu der Löschung von personenbezogenen Daten können ferner im Rahmen der einzelnen Datenschutzhinweise dieser Datenschutzerklärung erfolgen.

Änderung und Aktualisierung der Datenschutzerklärung

Wir bitten Sie, sich regelmäßig über den Inhalt unserer Datenschutzerklärung zu informieren. Wir passen die Datenschutzerklärung an, sobald die Änderungen der von uns durchgeführten Datenverarbeitungen dies erforderlich machen. Wir informieren Sie, sobald durch die Änderungen eine Mitwirkungshandlung Ihrerseits (z.B. Einwilligung) oder eine sonstige individuelle Benachrichtigung erforderlich wird.